数字孪生(一):数字孪生的概念、起源与发展

随着近两年数字经济的快速发展,尤其是元宇宙概念在 2021 年的爆发,一个原本比较新的工业领域的专业概念一“数字孪生”,得到了前所未有的重视,受到了广泛关注和热议。

数字孪生是什么?

数字孪生,英文名叫Digital Twin(数字双胞胎),也被称为数字映射、数字镜像。它是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。

说直白一点就是,数字孪生就是在一个设备或系统的基础上,创造一个数字版的“克隆体”。这个“克隆体”,也被称为“数字孪生体”,它被创建在信息化平台上,是虚拟的。

也许你会说,这不就是类似于电脑上的设计图纸嘛? CAD搞搞不就有了 ?

其实没那么简单!

相比于设计图纸,数字孪生体最大的特点在于:它是对实体对象的动态仿真。也就是说,数字孪生体是会“动”的。

而且,数字孪生体不是随便乱“动”。它“动”的依据,来自本体的物理设计模型,还有本体上面传感器反馈的数据,以及本体运行的历史数据。

说白了,本体的实时状态,还有外界环境条件,都会复现到“孪生体”身上。

下面我们从数字孪生的诞生开始梳理一下数字孪生的过去、现在和将来。

数字孪生的起源与发展

在智能制造领域最先使用数字孪生概念的是NASA。在阿波罗项目中制造了两个完全一样的空间飞行器,留在地球上的飞行器被称为"孪生体”。

在飞行准备阶段,该“孪生体”被用来进行宇航员的训练任务,在任务执行阶段用来对飞行中的空间飞行器进行仿真分析,监测和预测空间飞行器的飞行状态,辅助地面控制人员做出正确的决策。

数字孪生主要是要创建和物理实体等价的虚拟体,该虚拟体能够对物理实体进行仿真分析,能够根据物理实体运行的实时反馈信息对物理实体的运行状态进行监控,能够依据采集的物理实体的运行数据完善虚拟体的仿真分析算法,从而对物理实体的后续运行和改进提供更加精确的决策。

2010年,NASA首次在报告中正式提出了“Digital twin”(数字孪生)一词。

美国国家标准与技术研究院于 2012 年提出了MBD(于模型的定义)和 MBE(于模型的企业)的概念,其核心思想是要创建企业和产品的数字孪生模型,数字孪生模型的仿真分析要贯穿产品设计、产品设计仿真、加工工艺仿真、生产过程仿真、产品的维修维护等整个产品的生命周期。

MBD和MBE 的概念将数字孪生的内涵扩展到了整个产品的制造过程。此后在工业生产领域,数字孪生概念广泛开花结果。

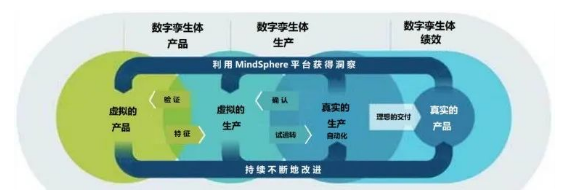

例如,德国工业巨头西门子研发了通过数字孪生开发的全新平台 Teamcenter--一个灵活、开放和可扩展的仿真及测试解决方案组合,支持用户在数字化转型中的各类创新活动,涵盖了工程开发中的系统、结构、流体、电磁和电子设备仿真以及物理测试等全过程.

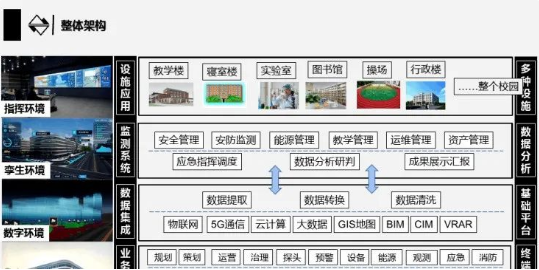

近些年来,随着物联网、AI、3D 重建、生命科学等技术的发展,数字孪生概念正被其他行业广泛地吸收借鉴,比如融合了建筑信息系统、城市信息系统以及地理信息系统的数字孪生城市。此外,它还被广泛应用于自动驾驶模拟、城市规划治理、智慧城市大脑等应用领域。

从众说纷纭的数字孪生定义中,我们可以得出这样一些共性的描述:

① 数字孪生是一种虚拟空间中的数字模型。

② 数字孪生模型对应的是物理空间实体。

③ 数字孪生模型的生成方式是利用传感器采集实时的以及历史的数据,然后通过数字化的方法抽象出来。

④ 数字孪生在时间轴上是覆盖对应实体的全生命周期的。

⑤ 数字孪生在功能上是映射、模拟和仿真。

综合上面这些共性描述,我们可以给出一个比较完整的、博采众长的数字孪生定义:针对物理世界中的实体,通过采集其实时数据并综合其历史数据,利用数字化的方法抽象出来的能够对该实体进行全生命周期映射、模拟和仿真的虚拟世界中的数字模型。

数字孪生的未来将走向何方?

我们从时间、空间、数据、连接以及应用等几个维度去畅想一下数字孪生的未来:

时间维度

数字孪生将从物理实体的规划、设计、生产、运行直到消亡,覆盖整个物理实体的全生命周期。

空间维度

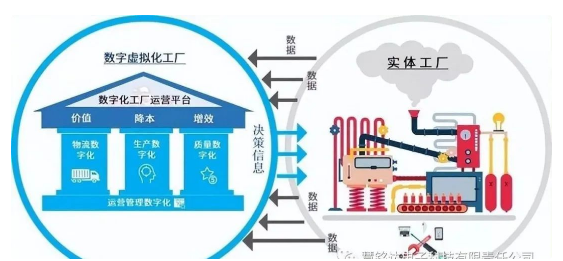

从单个实体孪生到完整产线孪生,再到数字孪生工厂、数字孪生城市,实现多粒度全覆盖与不同粒度、不同应用场景的数字孪生互联、互通。

数据维度

数字孪生的数据不仅包括贯穿产品全生命周期的全要素、全流程、全业务的相关数据,还强调数据的融合,如信息物理虚实融合、多源异构融合等

此外,数字孪生在数据维度上还应具备实时动态更新、实时交互、及时响应等特征

连接维度

指从物理世界到虚拟世界的感知接入、可靠传输和智能服务。

从满足信息物理全面连接映射与实时交互的角度和需求出发,理想的数字孪生不仅要支持跨接口、跨协议、跨平台的互联互通,还强调数字孪生不同维度(物理实体、虚拟实体、孪生数据、服务/应用)间的双向连接、双向交互、双向驱动,并且强调实时性,从而形成信息物理闭环系统。

应用维度

数字孪生不仅在仿真、虚拟验证和可视化等方面体现其应用价值,还可针对不同的对象和需求,在产品设计规划、运行监测、碳中和与碳溯源、智能管控、故障预测与诊断、设备健康管理等领域一展身手。

评论 (0人参与)

最新评论